- 联系人:许经理

- 手机:18662538975

- 电话:0512-62764773

- 邮箱:xuyinghua@tst-robot.com

- 地址:江苏省苏州市高新技术开发区金燕路66号

焊接冶金基本知识-各种位置的焊条电弧焊操作技术

作者:小编 时间:2025/7/10 15:12:45

操作经验比较丰富的焊工认为,各种位置焊接操作的共同要点是:应当通过保持正确的焊条倾角和掌握好运条的三个动作,把熔池温度严格地控制在一定的正常范围内,使熔池金属的冶金反应完全.气体、杂质排除彻底并与基体金属熔合良好。虽然熔池温度不容易直接测得,但是经验证明,熔池温度与熔池的形状和大小有关。因此,焊接操作中只要仔细观察并控制熔池的形状与大小,并根据其变化情况,不断调整焊条倾角和运条动作,就能达到控制溶池温度,确保操作质量的目的。由丁熔池形状与大小,对于控制焊接质量很重要,而且在换作中是可以看到的,因此控制熔池形状与大小是焊条电弧焊操作中最中心的技术要点。为此,首先对运条的倾角及动作加以分析。

1)焊条倾角 掌握好焊条的倾斜角度,可控制住铁水与熔渣,使具很好分离,防止熔渣的超前现象和控制一定的熔深。立焊、横焊、

仰焊时,还有防止铁水下坠的作用。

2)横摆动作 能保证两侧坡口根部与每个焊波之问相互很好熔合,获得适量的焊缝熔深与熔宽。

3)稳弧动作(横摆时电弧在某处稍加停留之意)能保证坡口根部很好熔合,增加熔合面积。

4)直线动作 能保证焊缝直线敷焊,并通过变化直线速度控制每道焊缝的横截面积

5)焊条送进动作 主要是控制弧长,其作用与焊条倾角相似。

以上动作是相互密切配合的。横摆速度和直线速度在一定焊条倾角条件下,两者间的变化直接影响熔池形状与大小,在两个速度相同或以不同速度配合时,可以使熔池成半圆形、横向半椭圆形或纵向椭圆形。熔池大小的控制,必须在很好地熔合与保持开始形状的情况下,使这两种速度等速增减来加以控制。

下面介绍各种焊接位置的操作要点。

4.5.1平焊

平焊是在水平面上任何方向上进行焊接的种操作方法,具有以下特点:

1)焊接时熔滴金属主要靠自重自然过渡。操作技术比较容易掌握,允许用较大直径的焊条和较大电流,提高生产率。

2)熔渣和铁水易出现混在一起分不清的现象,或熔渣超前形成夹渣。

3)由丁工艺参数的选择和操作不当,在施焊第一层焊道时,容易造成焊瘤或未焊透。因此对接接头平焊时,常采用双面焊,即焊完正面后,将焊根由背面用风铲或碳弧气刨开槽清根后再焊背面。

4)要求单面焊双面成形时,打底层容易产生透度不匀,背面成形不良等现象。其余各层的焊接比较容易掌握。根据平焊的特点和上:述分析,为获得优质焊缝,焊条倾角必须依据具体情况正确选择。运用灵活熟练的运条手法,将熔池控制为始终如·的形状与大小。一般熔池形状为半圆形或椭圆形,且表面略下凹,运条时的直线速度不要过慢,否则容易造成熔渣过厚,看不清熔池,难以操作。

常用平焊有对接平焊、T形接头平焊和搭接接头平焊。

1.对接平焊

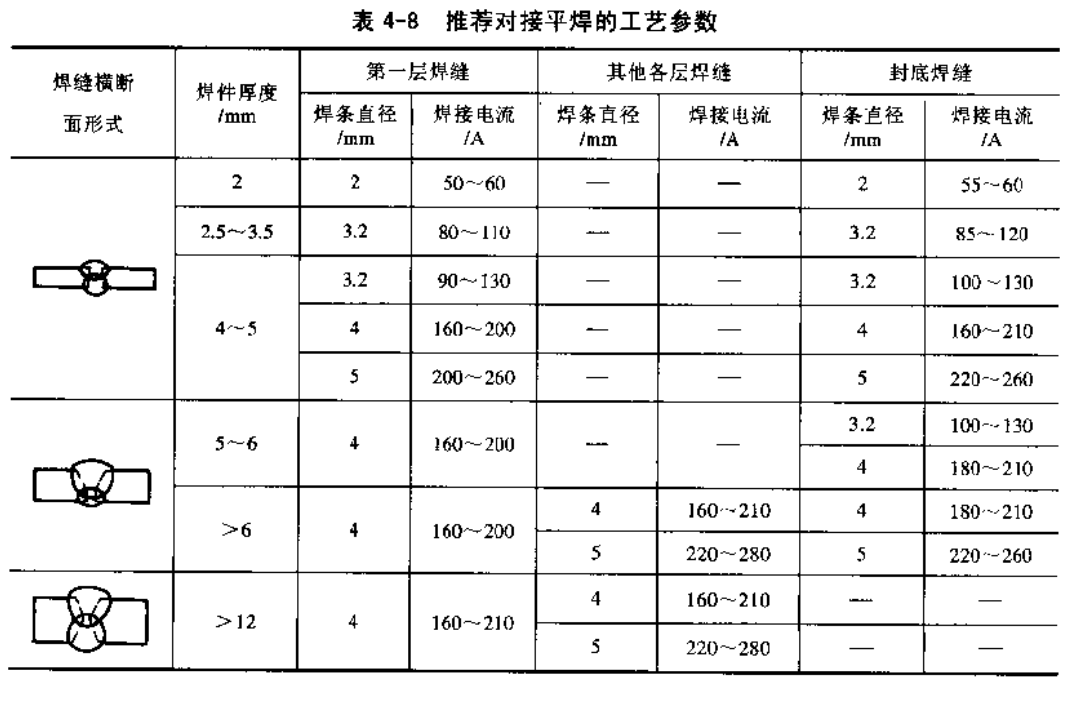

推荐对接平焊的工艺参数见表4-8。

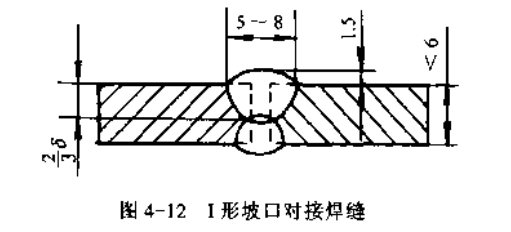

(1)I形坡口对接平焊

当板厚小于6mm时,一般采用I形坡口对接平焊。采用双面双道焊,焊条直径3.2mm。

焊接正面焊缝时,采用短弧焊,使熔深为工件厚度的2/3,焊缝宽5~8mm,余高应小于1.5mm,如图4-12所示。

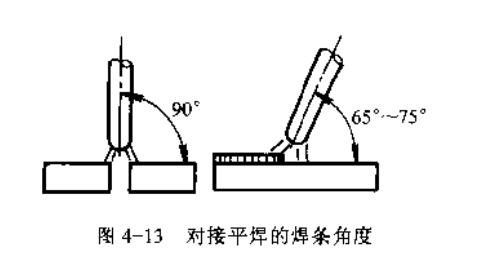

焊接反面焊缝时,除重要构件外,不必清焊根,但要将正面焊缝背部的熔渣清除干净,然后再焊接,焊接电流可大一些。焊条角度如图4-13所示。

(2)V形坡口的对接平焊

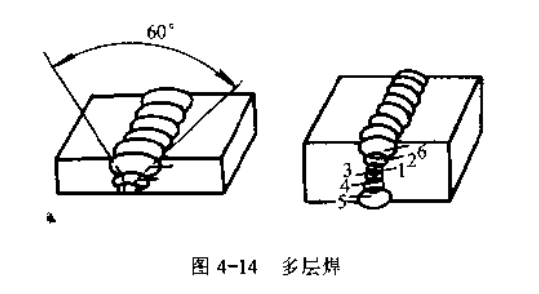

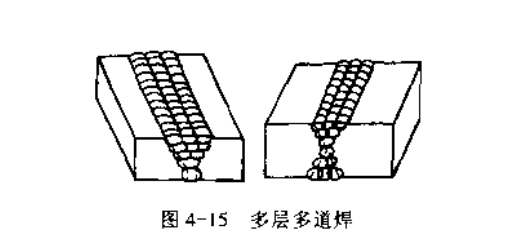

当板厚超过6mm时,由于电弧的热量较难深入到I形坡口根部,必须开单V形坡口或双V形坡口,可采用多层焊或多层多道焊,如图4-14、图4-15所示。

多层焊时,第一层应选用较小直径的焊条,运条方法应根据焊条直径与坡口问隙而定。可采用直线形运条法或锯齿形运条法,要注意边缘熔合的情况并避免焊穿,以后各层焊接时,应先将前一层熔渣清除干净,然后选用直径较大的焊条和较大的焊接电流进行施焊。可采用锯齿形运条法,并应用短弧焊接。但每层不宜过厚,应注意在坡口两边稍作停留,为防止产生熔合不良及夹渣等缺陷,每层的焊缝接头须互相错开。

多层多道焊的焊接方法与多层焊相似,焊接时,应特别注意清除熔渣,以免产生夹渣未熔合等缺陷。

2.T形接头的平角焊

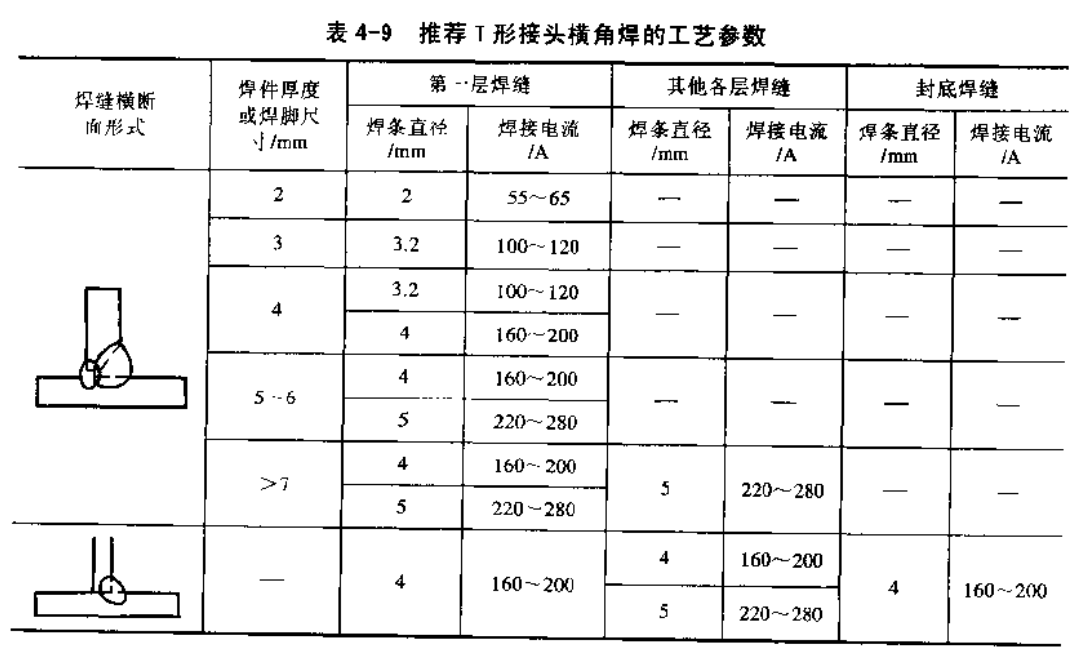

推荐T形接头平角焊的工艺参数见表4-9,

T形接头横角焊时,容易产生未焊透,焊偏,咬边,夹渣等缺陷,特别是立板容易咬边。为防止上述缺陷,焊接时除正确选择焊接工艺参数外,还必须根据两板厚度来调整焊条的角度,电弧应偏向厚板的一边,使两板受热温度均匀一致,如图4-16所示。

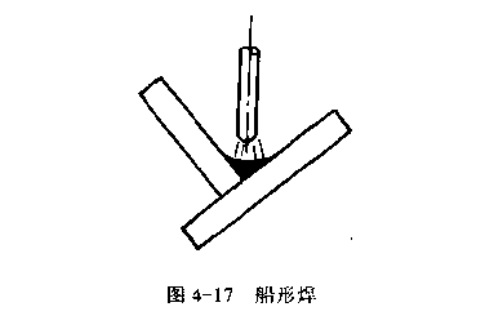

当焊脚小于6mm时,可用单层焊,选用直径4mm焊条,采用直线形或斜圆形运条法,焊接时保持短弧,防止产生焊偏及垂直板上咬边。焊脚在6~10mm之间时,可用两层两道焊,焊第一层时,选用直径3.2~4mm焊条,采用直线形运条法,必须将顶角焊透;以后各层可选用直径4~5mm焊条,采用斜圆形运条法,要防止产生焊偏及咬边现象。当焊脚大于10mm时,采用多层多道焊,可选用直径5mm的焊条,这样能提高生产率。在焊接第 道焊缝时,应用较大的电流,以得到较大的熔深;焊第二道焊缝时,由于焊件温度升高,可用较小的电流和较快的焊速,以防止垂直板产生咬边现象.在实际生产中,当焊件能翻动时,尽可能把焊件放成船形焊位置进行焊接如图4-17所示,船形位置焊接既能避免产生咬边等缺陷,焊缝平整美观,又能使用大直径焊条和较大的焊接电流并便于操作,从而提高生产率。

3.搭接横角焊

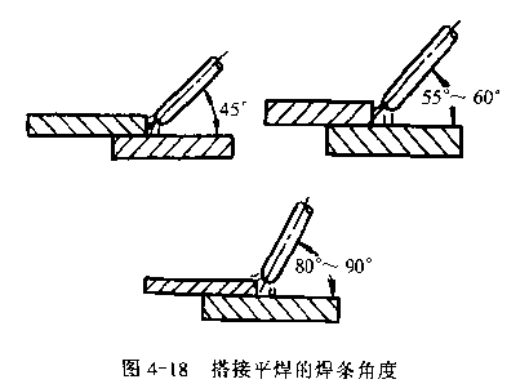

搭接横角焊时,主要的困难是上板边缘易受电弧高温熔化而产生咬边,同时也容易产生焊偏,因此必须掌握好焊条角度和运条方法,基本原则是电弧要更多的偏向于厚板一侧,其偏角的大小可依板厚来选定。焊条与下板表面的角度应随下板的厚度增大而增大(图4-18),搭接横角焊根据板厚不同也可分为单层焊、多层焊、多层多道焊。选择方法基本上与T形接头相似。

4.5.2立焊

立焊是在垂直方向进行焊接的一种操作力法,具有以下特点:

1)铁水和熔渣因自重下坠,故易分离。但熔池温度过高时,铁水易下流形成焊瘤。

2)易掌握焊透情况。

3)表面易咬边,不易焊得平整。

立焊有两种操作方法。一种是由下向上施焊,是目前生产中常用的方法,叫向上立焊或简称为立焊:另一种是由上向下施焊叫向下立焊,这种方法要求采用专用的向下立焊焊条才能保证焊缝质量。

出下向上焊接(向上立焊)可采取以下措施:

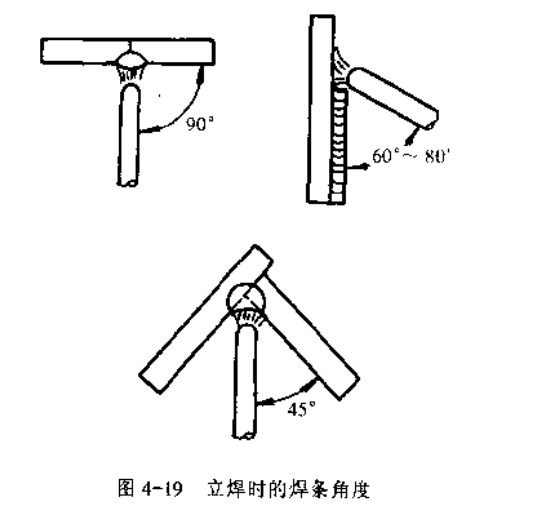

1)在对接立焊时,焊条应与基本金属垂直,电弧指向熔池中心,同时与施焊前进方向成60°~80°的夹角。在角接立焊时,焊条与两板之问各为45°,向下倾斜10°~30°,如图4-19所示,

2)操作中要特别注意控制熔地温度不要过高,用较细直径的焊条和较小的焊接电流,焊接电流一般比平焊小10%~15%。

3)采用短弧焊,可用半圆弧形的横向摆动加挑弧(灭弧)的操作法。在焊接坡口的第一层焊道时,也可以顶住电弧用均匀的速度向上运条,同时做较小的横向摆动。

4)用碱性低氢型焊条(如J506、J507)时,第一层常因以挑弧控制温度而产生气孔。克服办法是,挑弧时只将电弧拉长而不灭弧,使熔池表面始终得到电弧气氛的保护:另外在焊第二层时,适当加大电流,可消除第一层中的气孔。

1.对接立焊

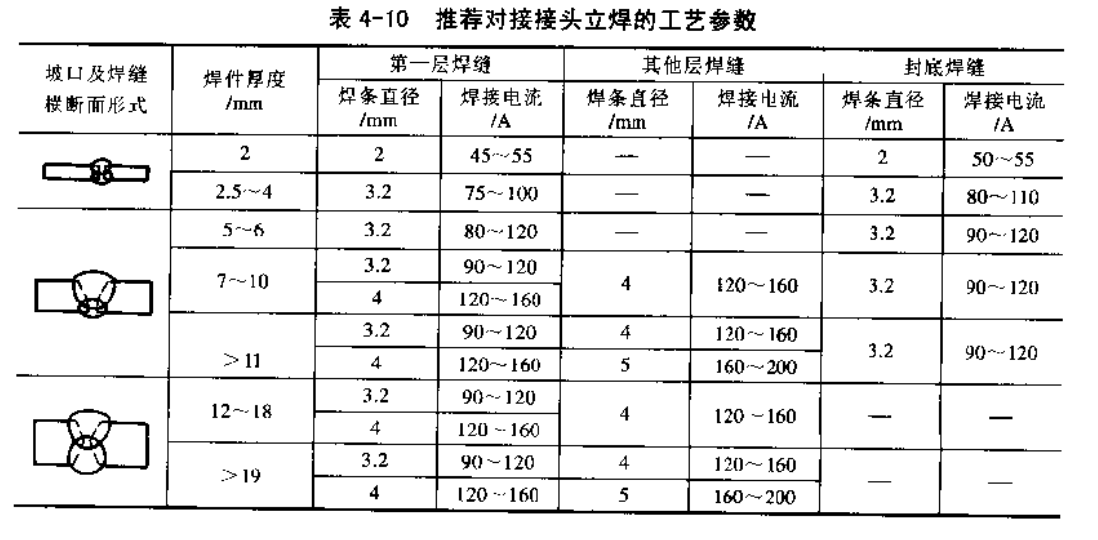

对接立焊推荐的工艺参数见表4-10。

(1)I形坡口的对接立焊

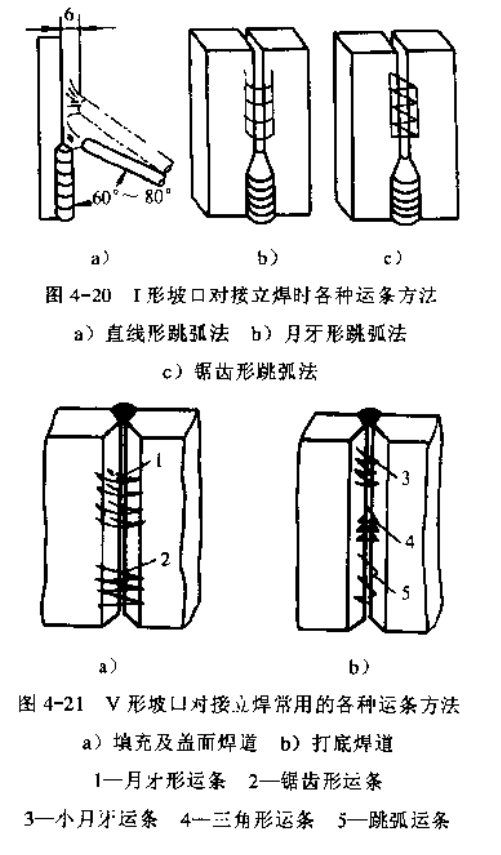

这种接头常用于薄板的焊接。焊接时容易产生焊穿、咬边、金属熔滴下垂或流失等缺陷,给焊接带来很大困难。一般应选用跳弧法施焊,电弧离开熔池的距离尽可能短些,跳弧的最大弧长应不大于6mm。在实际操作过程中,应尽量避免采用单纯的跳弧焊法,有时由于焊条的性能及焊缝的条件关系,可采用其他方法与跳弧法配合使用,如图4-20所示。

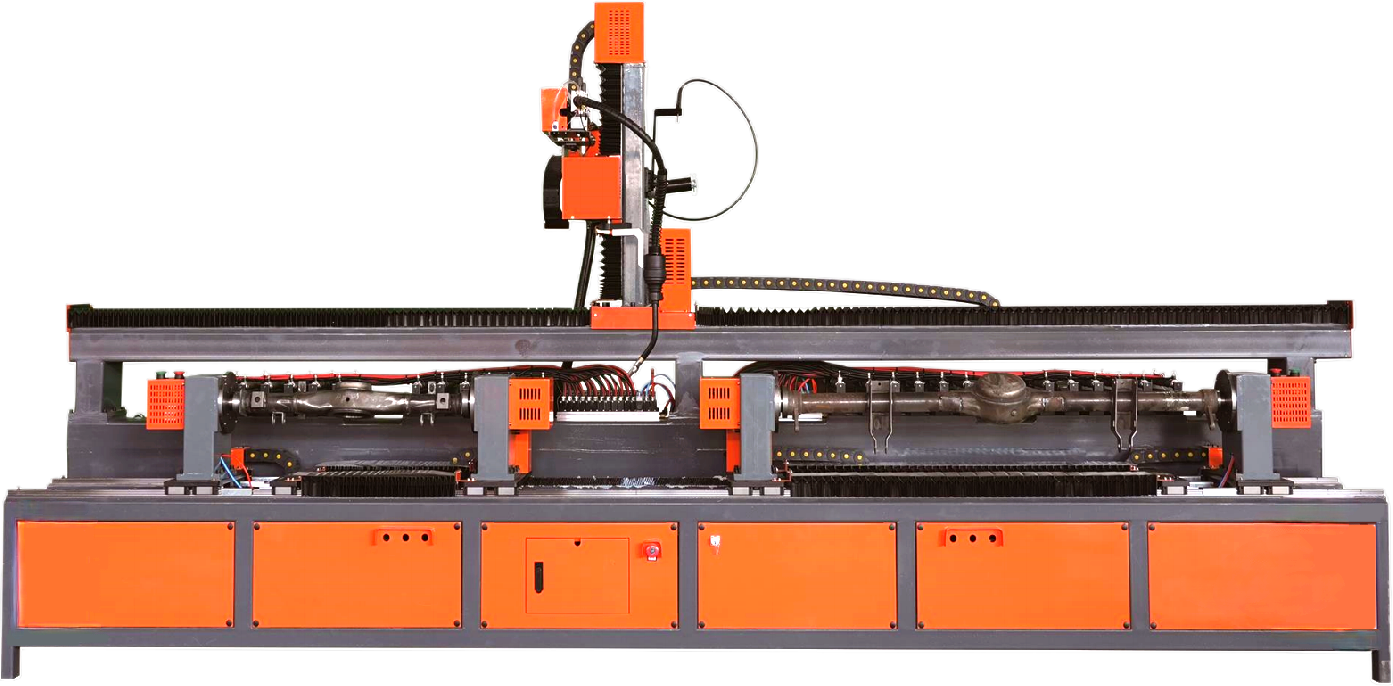

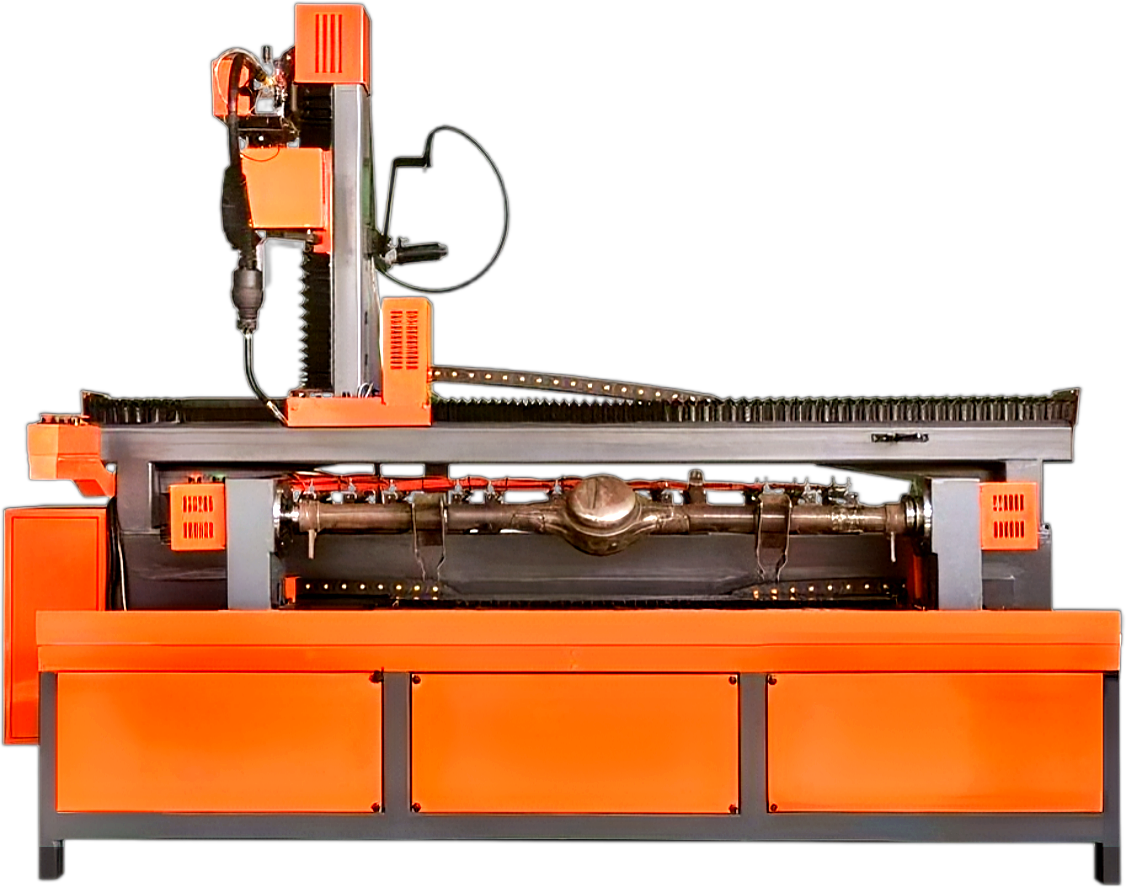

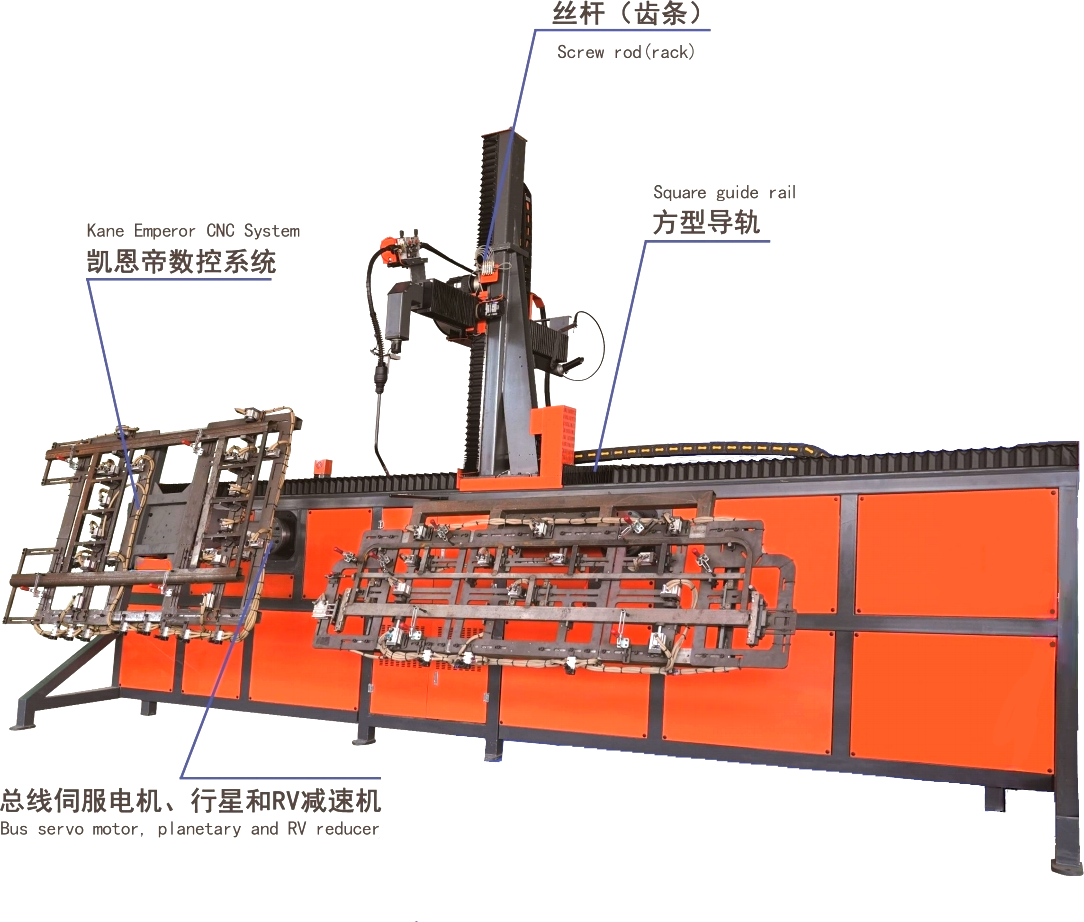

(2)V形或U形坡口的对接立焊

对接立焊的坡口有V形或U形等形式。如果采用多层焊时,层数则由焊件的厚度来决定,每层焊缝的成形都应注意。打底焊时应选用直径较小的焊条和较小的焊接电流,对厚板采用小三角形运条法,对中厚板或较薄板可采用小刀牙形或锯齿形跳弧运条法,各层焊缝都应及时清理焊渣,并检查焊接质量。表层焊缝运条方法按所需焊缝高度的不同来选择,运条的速度必须均匀,在焊缝两侧稍作停留,这样有利于熔滴的过渡,防止产生咬边等缺陷。V形坡口对接立焊常用的各种运条方法如图4-21所示。