- 联系人:许经理

- 手机:18662538975

- 电话:0512-62764773

- 邮箱:xuyinghua@tst-robot.com

- 地址:江苏省苏州市高新技术开发区金燕路66号

大型复杂结构数模驱动智能焊接自主化装备——“中国智能制造科技进展”

作者:小编 时间:2025/5/19 13:55:59

进入21世纪,智能制造作为新一代信息技术与先进制造技术深度融合的新型生产方式,已然成为新一轮工业革命的核心驱动力。从自动化生产线到智能机器人,从大数据分析到物联网技术,从机器学习到人工智能的运用,智能制造正在不断推进传统制造业进入一个更加智能、高效、可持续的制造新时代。

2017-2024年,中国科协智能制造学会联合体(IMAC)连续开展“中国智能制造科技进展案例研究”,共遴选出80项“中国智能制造科技进展”案例。成果领域涵盖高档数控机床与基础制造装备、工业机器人、汽车、航空航天、新一代信息技术、纺织、轨道交通、船舶及海工装备、能源装备、工程机械、农业机械、纺织、建筑焊接等制造业重点领域;技术领域涉及工业物联网平台、大数据管理系统、人工智能技术在工厂应用、智能制造设备、柔性智能制造产线、云制造系统、智能工厂、大规模定制平台等。

我们将展示智能制造的科技成果和创新应用,感受智能制造带给制造业的变革与创新。

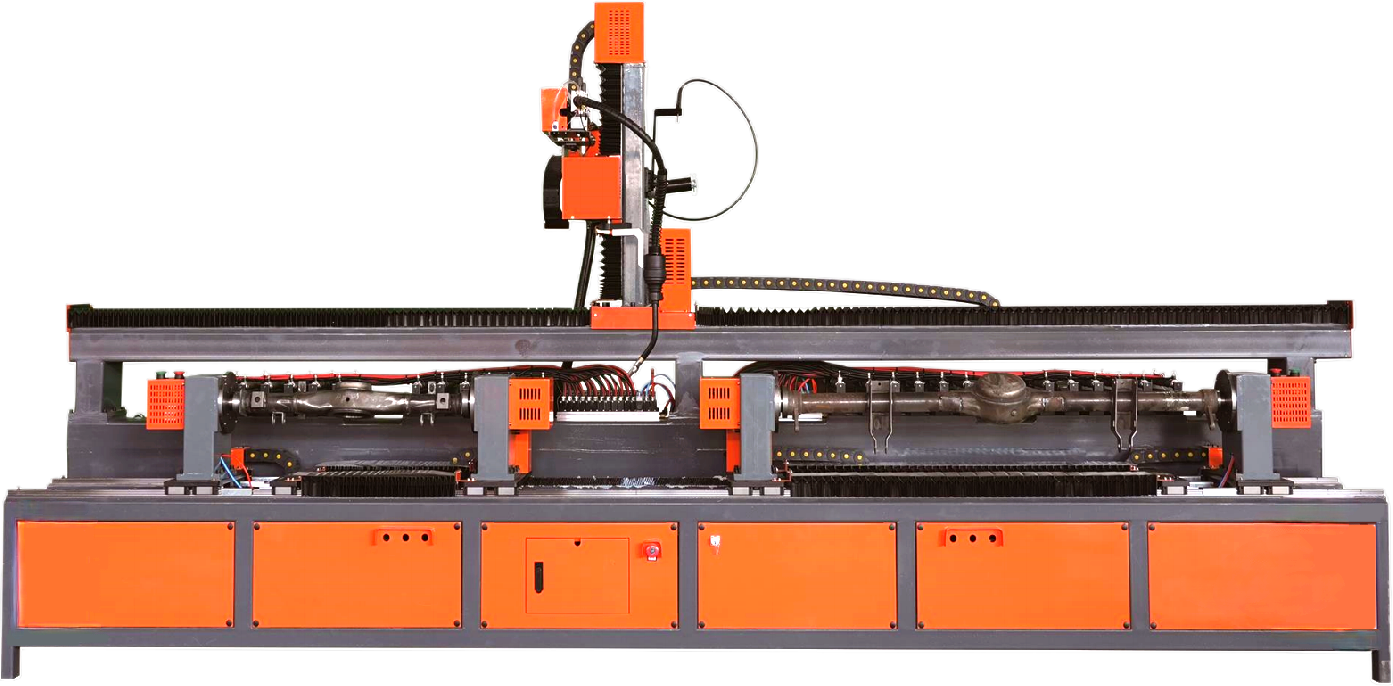

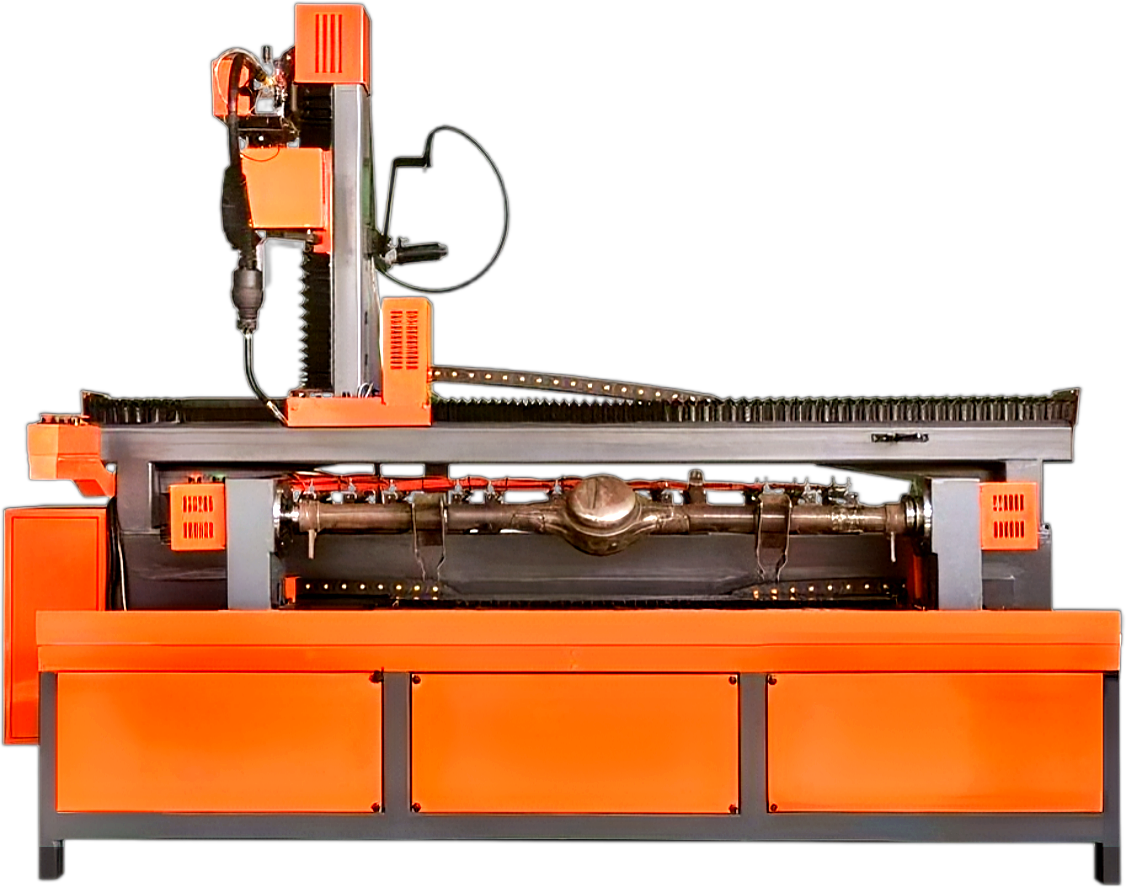

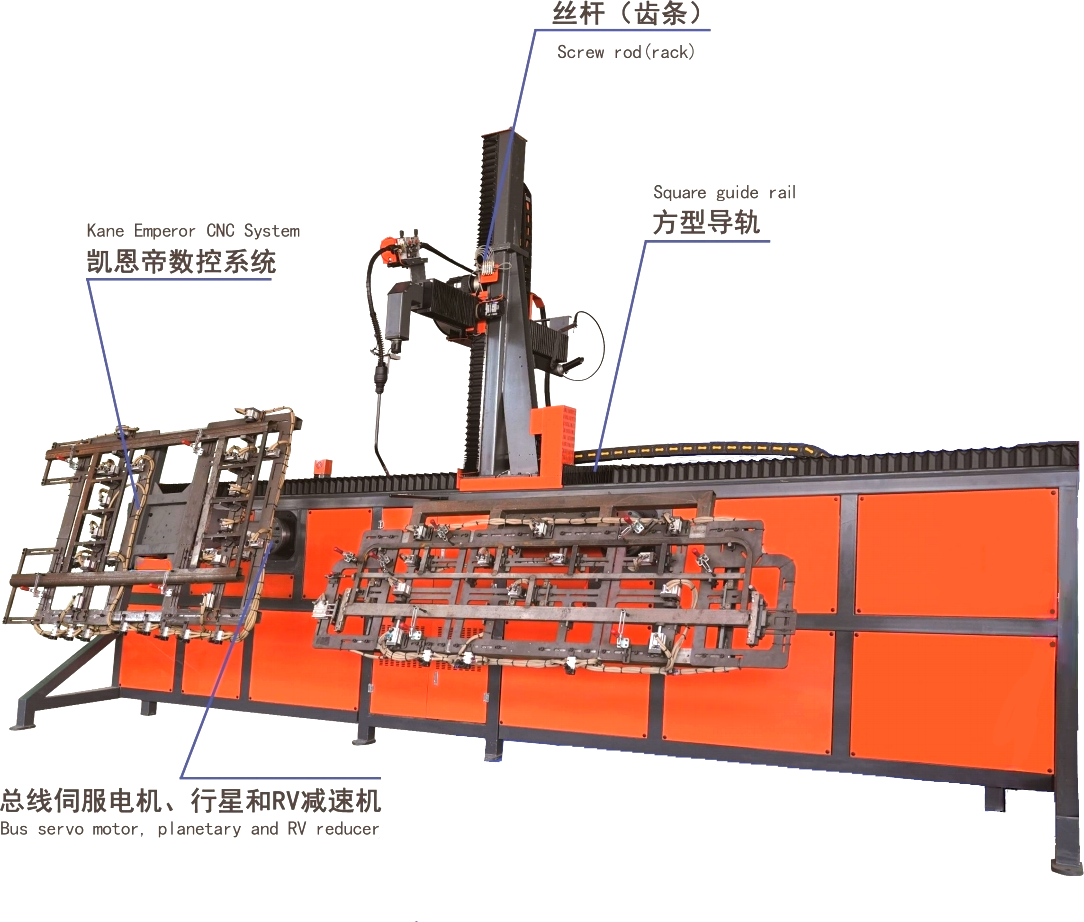

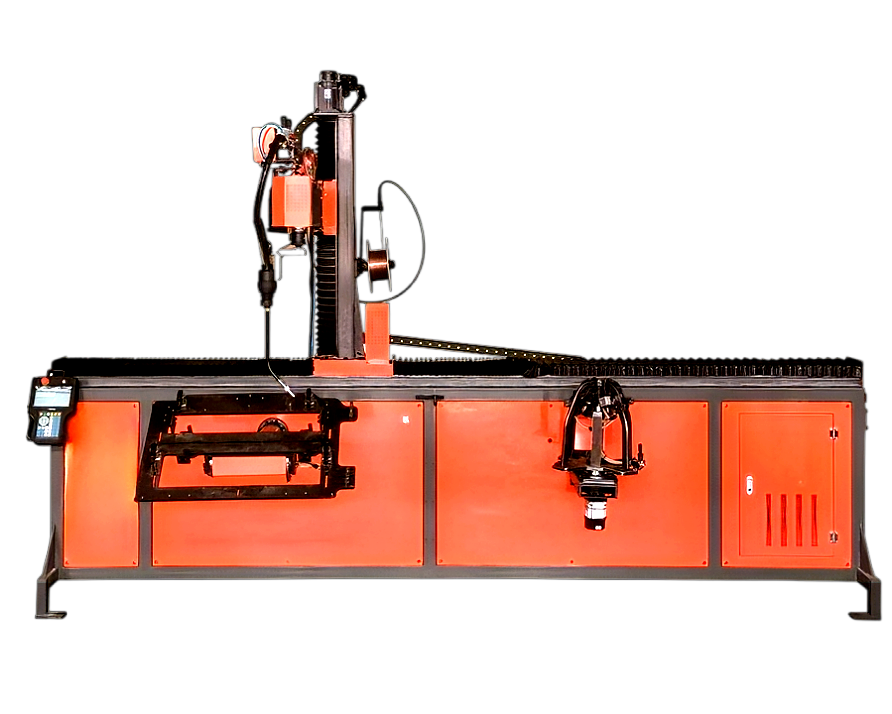

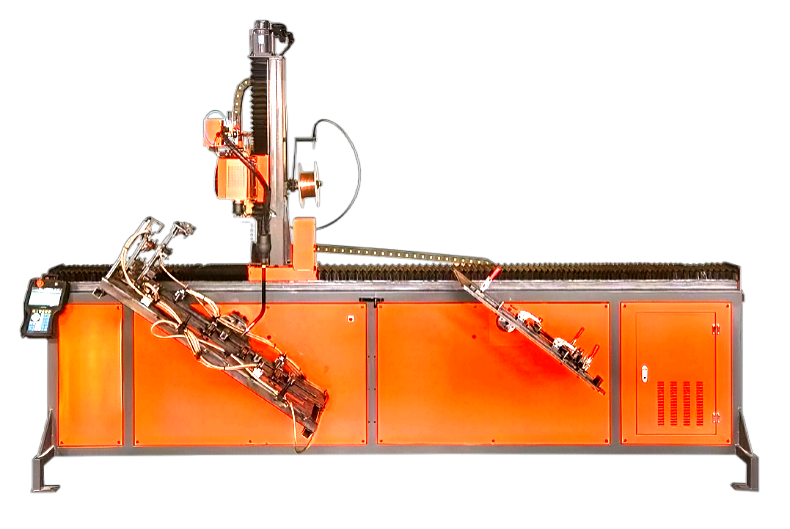

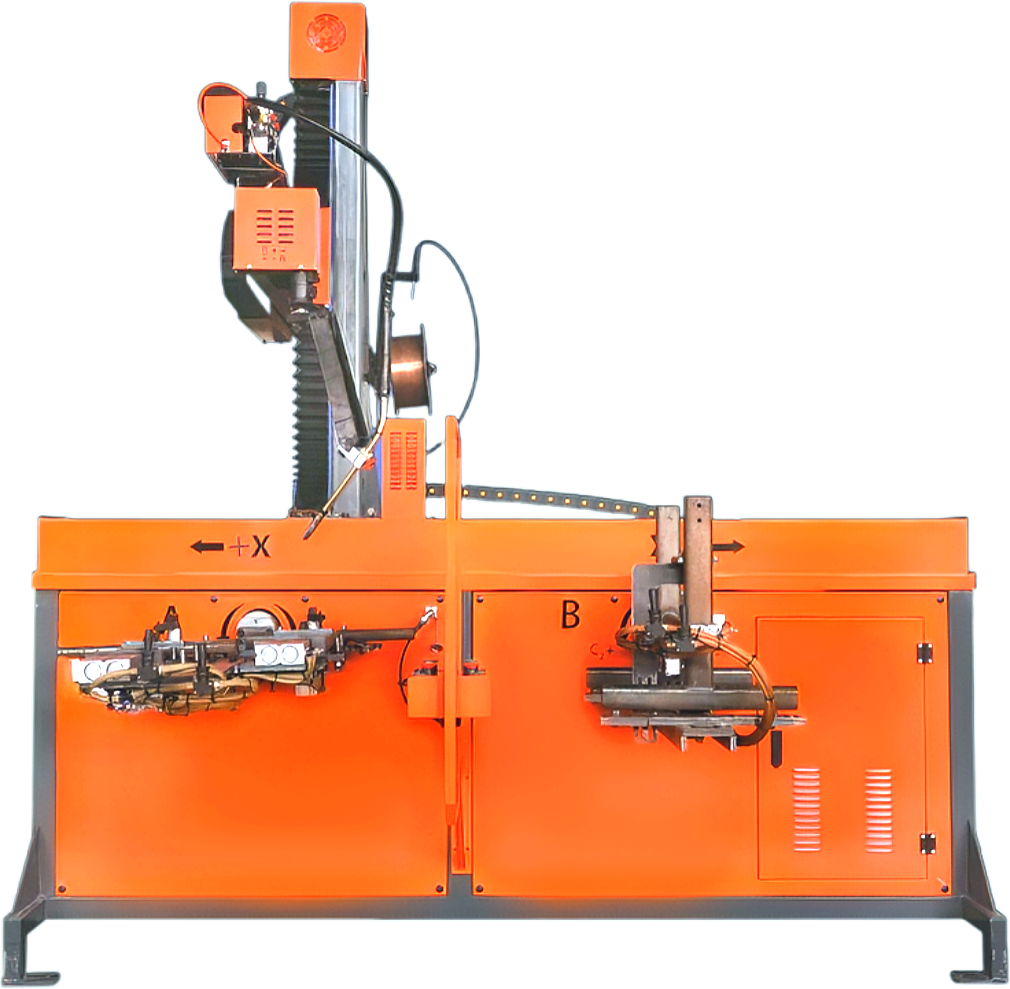

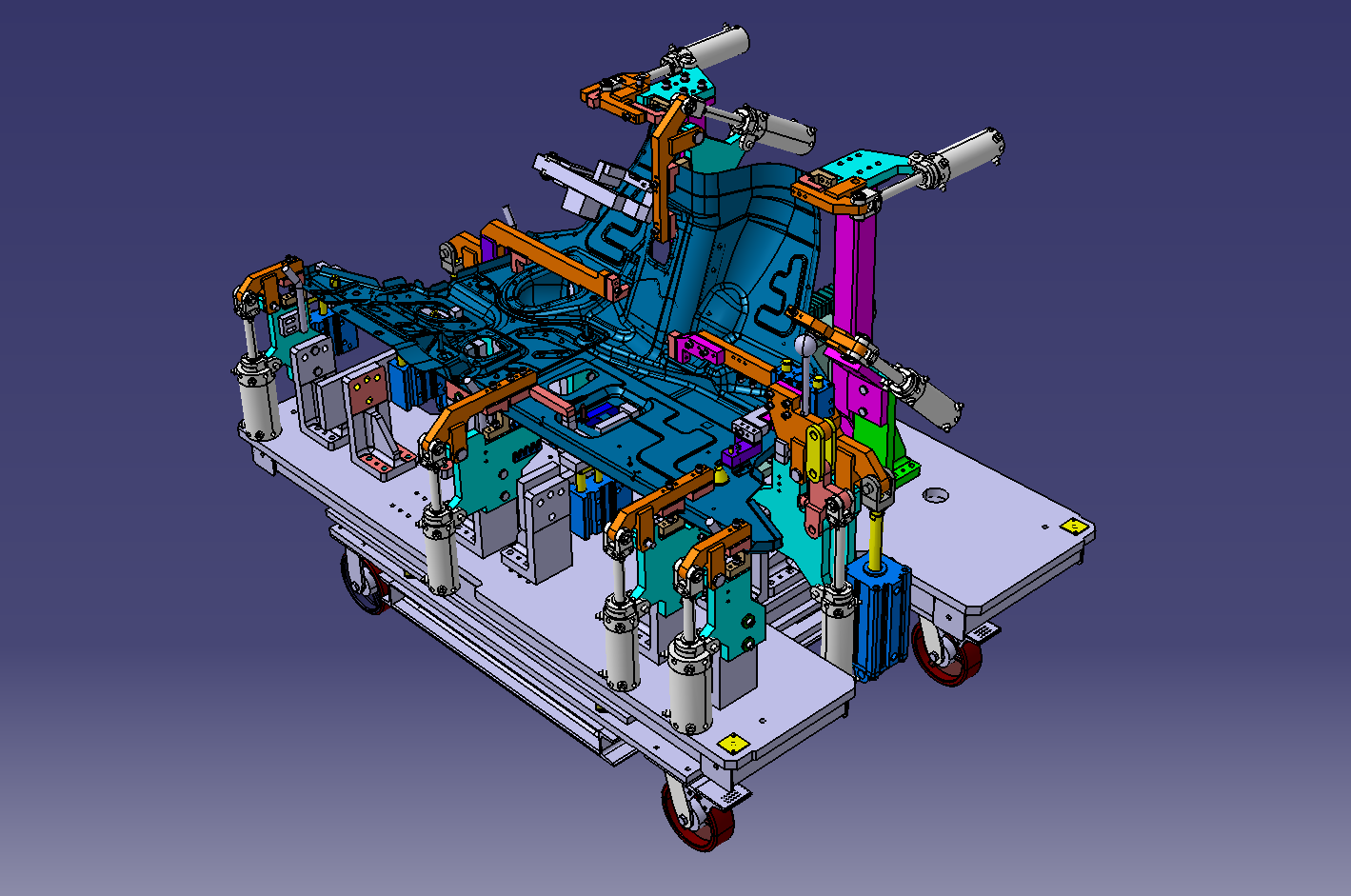

大型复杂结构数模驱动智能焊接自主化装备

近年来,我国造船业高速增长,造船完工量、新接订单量、手持订单量等三大指标连续14年位居全球第一,成为2023年全球唯一的一个三大指标实现全面增长的国家,2024年三大指标再创新高,新接订单量占比高达77%,较2023年增加12个百分点。然而,我国船舶行业主要使用的的一款船舶专用设计软件SPD起步较晚,目前船舶设计软件SPD的三维模型设计数据不完善,难以直接驱动装备生产。同时,大型船舶大型复杂船体结构存在尺寸大、结构组件复杂、空间狭小、舱格多、纵横肋板、加强材多等共性特点。多方面制约因素,造成了我国船舶建造工艺装备水平不够先进,智能装备少,难以获得模型数据支撑,严重依赖人工焊接,焊接效率低,焊接质量一致性差。

(1)在行业内率先提出了基于船体模型的船体结构节点元素重构三维模型方法,建立标准化、轻量化的船体结构模型输出数据规范,实现了船体模型设计数据共享应用于建造过程,复杂船体结构分段零件重构建模的完整率达98%以上。

(2)在行业内率先提出了基于船体结构节点元素特征的高效识别方法,采用复合递归算法获取复杂船体结构的三维空间焊缝特征线框,实现了大型复杂结构三维模型的空间结构焊缝曲线构建,单次可提取焊缝路径数量达1000条。

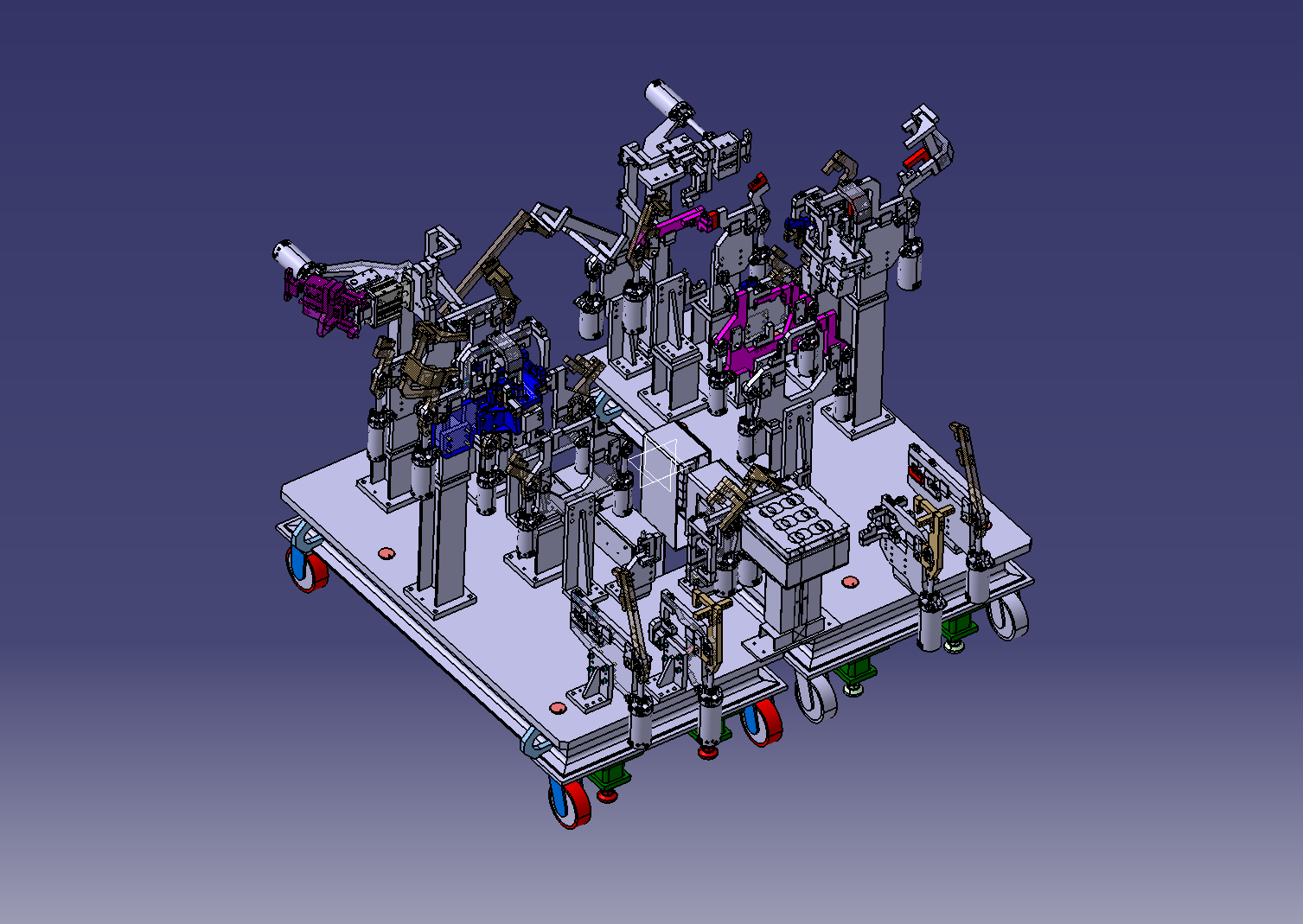

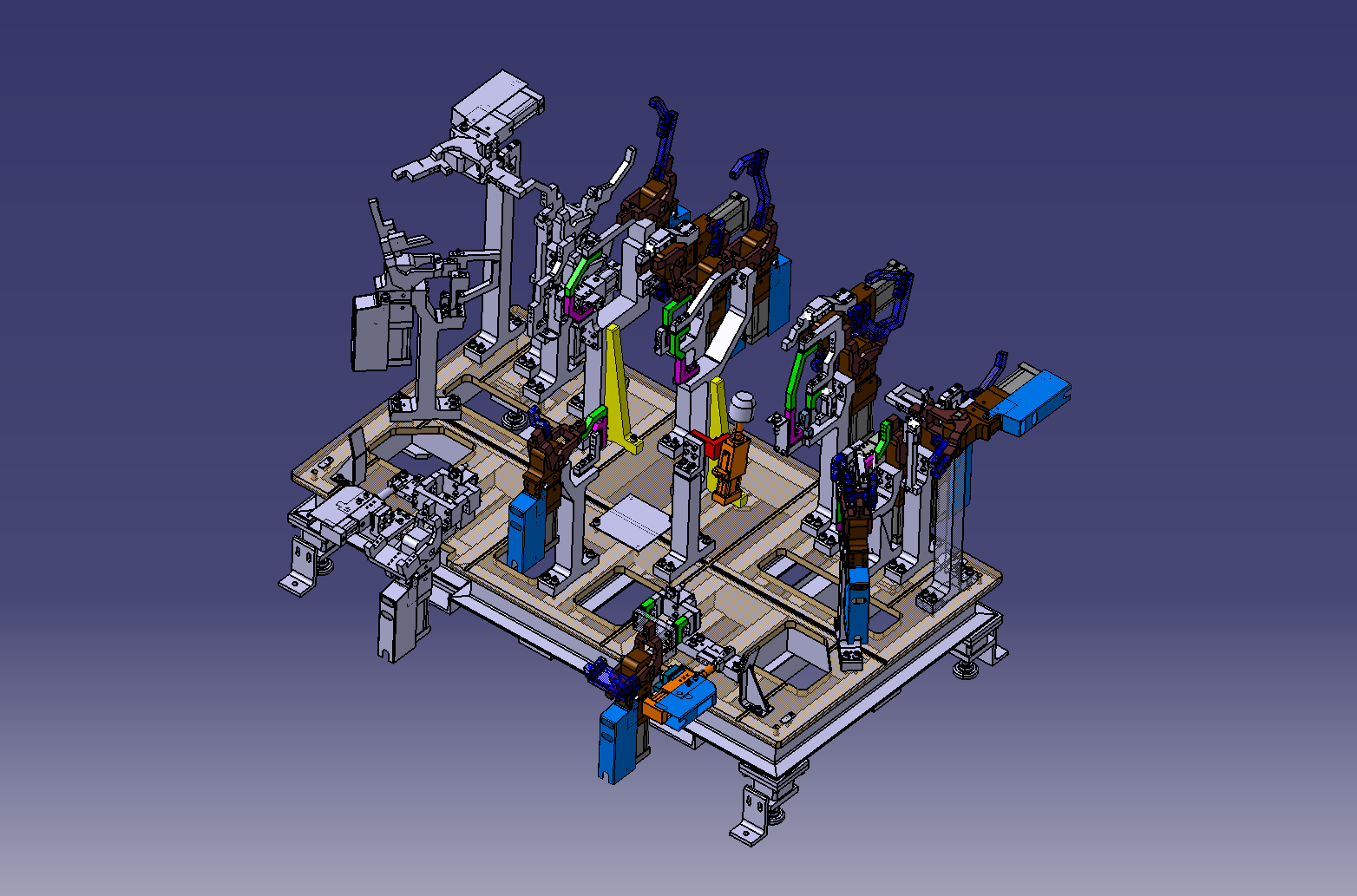

(3)搭建多机器人协同焊接大型复杂结构的虚拟场景,规划复杂结构三维模型焊缝的机器人焊接姿态与焊接轨迹,建立了复杂狭窄空间机器人动态防撞规则,优化机器人空间运动姿态和焊接起弧姿态,保障了安全、可靠、高质量焊接。

(4)提出大型复杂船体结构多区域控制点偏差测量和自适应补偿方法,构建了多维度区域控制点自动测量、自适应补偿的数学模型,明确了多维度区域控制点位置偏差自动测量算法与测量控制工艺,实现大型复杂结构空间位置精准映射,引导机器人在狭小空间精准焊接。

本项科技进展在技术创新方面表现尤为突出,整体技术装备以及大型复杂船体结构多区域控制点焊接补偿技术均达到行业领先水平,技术成果显著且应用效果突出,获得了中国造船工程学会科技进步奖一等奖、中船集团科技进步一等奖等。

黄埔文冲围绕高端装备数字赋能核心技术,进行专利群布局,有效保护核心技术知识产权。已申请专利30件,其中发明专利25件,已授权发明专利18件,已授权实用新型专利5件;已发表专业论文5篇(SCI二区论文2篇),主编发布中国焊接协会团体标准1项、企业标准1项。目前,建成了国内大型复杂结构智能焊接装备并实现工程应用,在纵向技术发展和横向行业发展方面优势明显,在数模驱动、焊缝偏差补偿、可焊接复杂度和空间尺寸等技术指标方面,在国际上优势显著。

大型复杂结构数模驱动智能焊接自主化装备示范性好、典型性强、适用性广,通过对多项关键技术研究,探索了一条从设计端到制造端的数据赋能技术路线,推动了国产自主软件三维模型“一模到底”,促进国产自主软件数据赋能焊接装备,具有跨行业借鉴意义;使工艺数据流的动、焊接控制控的准、智能装备用的好,实现了数模驱动生产工艺流程代替了人工识别图纸工艺、多机器人协同智能焊接代替了多人工焊接、清洁轻松作业环境代替了脏乱差作业环境,机器人焊接现场干净整齐、取消辅助作业,机器人焊接外观成形好、一次合格率高,焊接效率大幅提高。成果已推广应用到船舶、桥梁、海工平台等领域,取得了良好的社会效益和显著的经济效益,具体体现在:

(1)促进了国产自主工业软件的发展。立足于国产自主软件,自主研发核心关键技术和智能焊接装备,制定了一系列技术规范,有效支撑了在船舶建造领域和其他制造领域的推广应用,促进了国产化、自主可控、国产替代产业升级。

(2)优化了舰船建造的生态环境。采用多机器人智能协同焊接,做到“应焊尽焊”,提高了大型复杂结构焊缝一次焊接合格率和一致性,取消了焊后打磨作业,降低了焊接烟尘、打磨金属粉尘排放,优化了船舶建造焊接作业环境。

(3)提高了舰船行业建造创新能力。突破了大型复杂船体结构数模驱动智能焊接的多项关键工艺技术,再造了数模驱动智能装备的工艺流程,提高了大型复杂船体结构焊缝焊接效率和焊接质量,保障了各型船舶高质量、高效率建造,填补了国防装备数字化焊接生产的多项技术空白。

(4)促进了产业结构优化。汇聚了船舶建造单位、装备研发单位、船舶工业软件研发单位、科研院所等优势资源单位,促进产学研深度融合,加强了产业之间协调能力,加快产业结构优化升级,向产业链高附加值端延伸,实现跨产业高质量发展。